그린 비즈니스

Nine N의 최첨단 환경기술은 지구 환경의 회복과

건강한 지구 생태계의 조성을 목표로 합니다.

건강한 지구 생태계의 조성을 목표로 합니다.

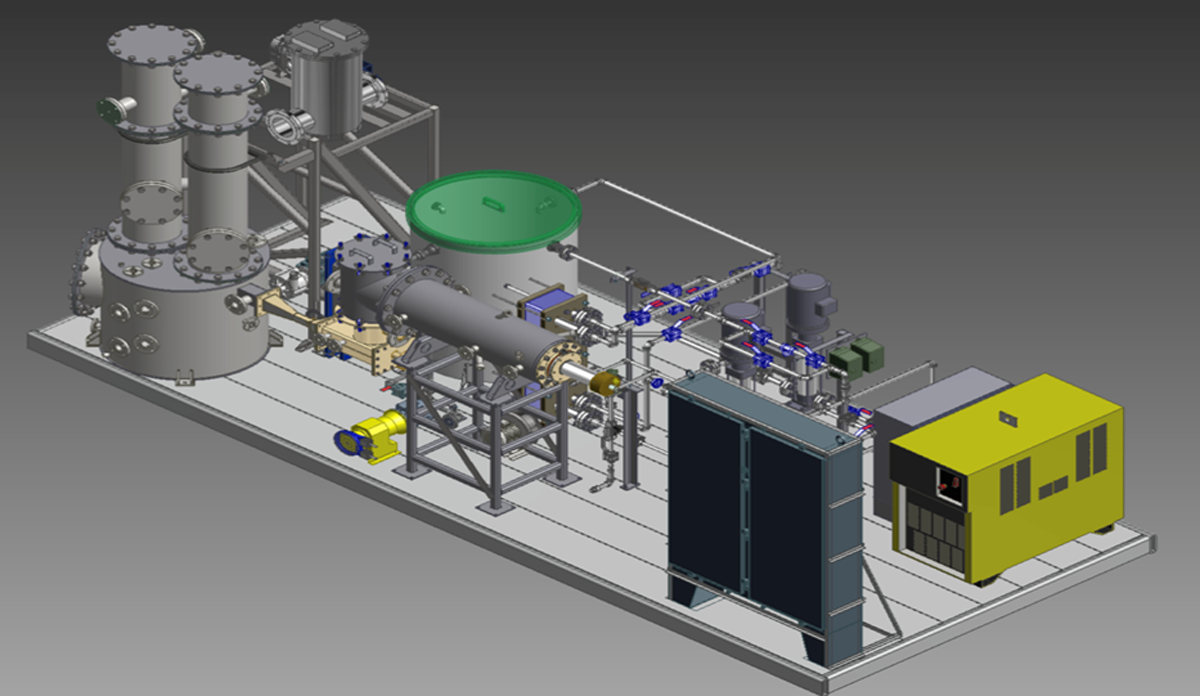

플라즈마 보텍스 시스템

Nine N의 플라즈마 보텍스 시스템은 3중 구조의 초고온 플라즈마 반응기 안에서 모든 종류의 폐기물을 완전 분해하고 유해물질 없는 합성가스로 전기를 생산하는 혁신적인 친환경 설비입니다.

적용원리와 기술

기존 플라즈마 설비

| ㆍ | 반응기(산화반응)에서 폐기물 처리후 2차 유해 물질 및 가스 배출이 발생함 |

| ㆍ | 참조 : 국내외 기존 플라즈마 설비 운영사례

한국 및 미국(Alter NRG, InEnTec), 캐나다(Plasco Energy), 유럽(영국 Advanced Plasma Power, 프랑스 Europlasma, 노르웨이 ScanArc사) 등 |

PVS 특허등록 한국(2021년3월23일) : 제10-2233238

| ㆍ | 반응기(환원반응)는 핵 발전소 운영중인 반응로의 원리와 동일함 |

| ㆍ | 반응기내 플라즈모이드를 만들어 고온에서 매우 높은 회전 속도(40,000rpm)로 폐기물을 분해 |

| ㆍ | 플라즈마 토치는 하프늄(Hafnium) 특수합금을 적용하여 1만도 이상의 고온을 견뎌냄 |

| ㆍ | 특수 냉각시스템에 의한 냉각수(물방울 크기 60나노미터)를 사용 |

| ㆍ | 캐비테이션(Cavitation) 및 펄스(Pulse)를 적용한 클리닝시스템을 통해 Syngas(천연가스와 동일)를 생산하여, 전기 등 사용자의 요구에 따른 에너지 생산 |

| ㆍ | 유해물질 및 가스 배출 없는 친환경 설비(기존 플라즈마 시스템에 포함된 굴뚝이 불필요) |

처리과정

플라즈마 보텍스 시스템(PVS) 구성도

PVS 특장점

친환경성

| ㆍ | 모든 유형의 폐기물(생활, 산업, 의료, 건축, 유해 화학제품, 영농, 동식물, 축사분뇨 등)을 분해하여 유해물질 없는 합성가스(Syngas)를 생산하며, 전기를 생산·재사용 |

| ㆍ | 고온 완전 분해로 다이옥신, 퓨란, 질소산화물,이산화탄소 등 2차 환경오염 전무(ZERO) |

안전성

| ㆍ | 설치 및 작동이 단순하고, 유해 폐기물과 작업자 접촉 전무 |

| ㆍ | 반응기를 냉각시키는 고저항수는 전자기 및 전기방사선으로부터 주변작업공간을 보호 |

| ㆍ | 친환경적인 폐기물처리 공정 및 유해물질 완전 분해(99.99%) 유해물질 배출 전무 → 폐기물을 플라즈마 반응기에 투입 후 분해 시 유해물질 및 유해가스는 발생되나, 고온 & 중화 시스템을 통하여 유해물질 및 유해가스은 소멸되며 파티클(먼지)등은 가스 필터링(클리닝) 시스템을 통하여 100% 필터링 |

| ㆍ | PVS는 안전성 확보를 위한 석유 및 가스 생산라인 원리로 설계되었고, 고성능 슈퍼 컴퓨터를 통해 문제 발생시 즉시 자동 제어됨으로써 안전성 확보 |

효율성

| ㆍ | 폐기물 1kg 에서 평균 0.75kW의 전기 생산 → PVS 시스템을 가동하여 시간당 5톤 폐기물 처리 시 1일 90 MW 전기 생산 → 메탄 함량에 따른 합성가스의 균일한 순도 높은 발열량에 의한 전기 생산량을 높임 → 기존 기술인 웨스팅하우스 설비 역시 5톤 폐기물 처리시 5MW의 전기를 생산하나 플라즈마토치 자체의 전력소비가 높아 비효율 |

| ㆍ | 플라즈마토치는 각 10~20kW의 저전력으로 작동 → 소형 플라즈마토치 6개, 컨트롤판넬 |

| ㆍ | 반응기 수명이 20년으로서 장기간 사용 가능 |

| ㆍ | 처리 후 잔여물 활용 → 1톤 처리 시 1~3kg의 현무암(세라믹강도)이 배출되어 토목 및 건축용 자재로 사용 가능 |

| ㆍ | 고성능 슈퍼 컴퓨터로 시스템 작동 및 실시간 모니터링으로 운영 인력 최소화 |

경제성

| ㆍ | 시설비 & 운영비 절감 → 신규 소각장 건설 어려움, 과다한 건설비 및 유지관리비, 2차환경(대기, 진동, 소음) 오염, 분리소각(금속, 고무 등) 어려움 해소 |

| ㆍ | PVS 운영 시 매립장 조성 불필요 → 매립장운영비, 매립비용, 운송비 등의 비용 전무 → 매립지 부족, 침출수, 유해가스 발생 문제를 원천적으로 해결 |

| ㆍ | 사회비용 대폭 절감 → 민원발생(신규 매립장 및 소각장 건설), 대기배출가스, 지하수오염, 운송비 및 교통체증 등을 해소 |

| ㆍ | 자연재해, 조류독감, 구제역 등 발생시 이동형 PVS로 현장에서 처리 → 수거, 운송, 2차환경(지하수, 토질 등) 오염 방지 등에 소요되는 비용 대폭 절감 |

| ㆍ | 전기 판매수익 → PVS로 시간당 5톤 처리 시 1일 기준 90MW (국내 11,744가구 사용 연39.36억원) 의 전기 생산되며, 3%는 PVS 가동에 사용하고 97%는 판매 가능 |

| ㆍ | 운영수익 → PVS 1기로 시간당 5톤 처리 시 연간 수익은 57.6억 * 연간 38,400톤 처리(5톤X 24시간 X 320일), 톤당 150,000원 가정 |

| ㆍ | 운영수익 → 국내 폐기물 처리 시장규모는 크게 증가할 것으로 전망(자료: 신영증권) * 2021년 19조 4,000억원, 2023년 21조 5,000억원, 2025년 23조 7,000억원 |

유지보수

| ㆍ | A/S 용이성 → 기존 대형 플라즈마토치는 설비의 장애가 발생할 경우 전문가가 방문하여 수리를 진행해야 하므로 수리 완료 이전까지 가동이 무기한 중단되는 단점 → PVS의 플라즈마토치는 장애 발생시 6개 중 일부가 그 기능을 이어받아 가동의 연속성이 보장되며 부품교체 및 수리 또한 현장에서 자체적으로 진행이 가능 |

| ㆍ | 냉각 전극을 사용하면 2,000~3,500시간 동안 와류모듈 교체없이 작업 가능 → 냉각 전극의 제조사 A/S 보증기간 5년 |

타사 플라즈마 와 플라즈마보텍스 (PVS)의 비교

| 구분 | 온도 | 구조 | 반응기 | 단점 |

|---|---|---|---|---|

| WestingHouseAlter NGR |

|

원통형 용융로 |

|

|

| PLASCO ENERGY |

|

열분해로 가스화로 용융로 |

|

|

| PVS (자사기술) |

|

원통형 반응기 |

|

|

금속분리기

Nine N의 금속 분리기는 기존의 수처리 또는 화학처리 방식의 방식이 아닌 전기력과 기계력을 이용해 필요한 성분을

분리해 내는 최첨단 친환경 설비입니다.

이 설비는 다량의 물, 화학물, 시약을 사용하지 않고도 모든 유형의 채굴 원료를 분리, 농축할 수 있습니다.

이 기술의 고전압 고주파 분리는 분리된 요소의 전기 전도도 차이를 기반으로 하며 이러한 유형의 분리를 통해

전도체와 반도체 및 비전도체를 쉽게 분리할 수 있습니다.

분리는 입자 전하를 기반으로 합니다. 서로 다른 하전 입자의 분리는 분리기의 작동 영역에서

작용하는 전기력과 기계력의 상호 작용으로 인해 발생하며, 그 결과 이동 궤적의 변화가 발생합니다.

이 기술을 통해 슬래그에서 금속을 추출하는 정도를 최대 99%까지 높일 수 있습니다.

분리해 내는 최첨단 친환경 설비입니다.

이 설비는 다량의 물, 화학물, 시약을 사용하지 않고도 모든 유형의 채굴 원료를 분리, 농축할 수 있습니다.

이 기술의 고전압 고주파 분리는 분리된 요소의 전기 전도도 차이를 기반으로 하며 이러한 유형의 분리를 통해

전도체와 반도체 및 비전도체를 쉽게 분리할 수 있습니다.

분리는 입자 전하를 기반으로 합니다. 서로 다른 하전 입자의 분리는 분리기의 작동 영역에서

작용하는 전기력과 기계력의 상호 작용으로 인해 발생하며, 그 결과 이동 궤적의 변화가 발생합니다.

이 기술을 통해 슬래그에서 금속을 추출하는 정도를 최대 99%까지 높일 수 있습니다.